以前我國大多數專用汽車生產企業的癥狀是:廠點分散,規模較小,開發能力較弱。設備工藝水平落后及生產效率低下;重復生產現象嚴重;綜合產能嚴重過剩;產品質量參差不齊;營銷手段單一;企業盈利能力差;參與國際市場競爭的能力較弱。

如今,在河南、安徽、山東幾個省的專用車生產企業已經采用了智能化、柔性化生產設備,使生產周期縮短、工藝簡化、質量穩定可靠。

水泊焊割為專用車行業定制智能化全自動生產線

專用車市場也正在加速規范,規模型企業已經開始加速進行生產和技術的革新,基本上從以下幾個方面進行:

1、流水線的生產提升效率,模塊化工位銜接更加便捷

專用車的廠家只要是稍有規模的一定都是按照工藝流水線來布局,這樣可以保證工序進行。但是太多的廠家受到場地、設備的制約,流水線形式并不能夠發揮出高效的運轉,甚至是發生如果技術改變產品的工藝結構或者條件,有些流水變成為了倒序。

提升產品線流水效率,一定需要進行產品附件工藝改革和模塊化標準化的應用。定位裝配一定會比定位焊接來的更快,也更標準。專用車生產效率的提高就意味著成本的降低,有效提高模塊化就意味著提高了市場競爭力。

2、完善的噴涂工藝更加環保,讓專用車提升了防銹等級

在專用車材料一定的情況下,涂裝工藝基本決定了專用車外觀質量。

幾年前國內專用車在生產旺季的時候,很多廠家蘿卜快了不洗泥,連拋丸都來不及做,直接進入噴涂線,在人工噴涂中,漆膜厚度不均勻。

車輛如果存放超過一個月,經過風吹日曬雨林就會出現部分區域透出黃鐵銹。之前專用車油漆大部分廠家為了節省成本,進本上均采用醇酸油漆,成本低,噴涂方便。

當然也有部分規模型企業使用雙組份油漆,稍微好一些,但是在噴涂工藝處理上,仍舊與乘用車和主機廠家無法相比較。

隨著環保治理升級,水性漆逐漸進入專用車行業,基本上車架、罐體經過拋丸后進行全方位無死角的三遍工藝處理,使專用車外觀質量和防銹等級上升了一個臺階。

3、自動化機焊接取代了人工,讓產品質量得到質的提升

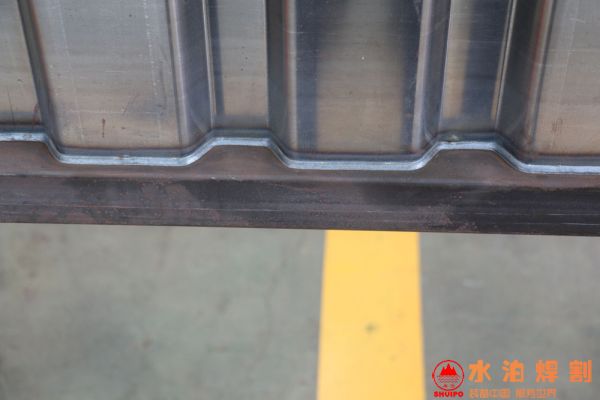

水泊焊割(shuipo)瓦楞板焊接機自動焊

專用車制造行業一直都是一個勞動密集型的企業,但是眾所周知專用車尤其是某些特種車銷售跟季節有著很大的關系。往往是旺季生產不能保證無法準時交車,淡季人員流失嚴重。

產品質量的一致性也遭遇了極大的挑戰,另一方面隨著勞動力成本上升,專用車制造企業成本壓力越來越大,不得不迫使專用車制造企業去千方百計降低成本,自動焊在某些環節上開始逐步替代人工。

自動焊接是個好的應用,但是自動焊機對工件標準化要求高,同批次需同規格,對下料精度、焊縫間隙等要求高,對焊接過程中出現的個別問題不會快速反應調整,因此自動焊的使用實際上貫穿了整個專用車制造的各個環節。

如果模塊化標準化程度不夠,采用多機器自動焊實際上并不能湊效,往往對于規模型企業更有優勢。

焊接成形均勻,定位精準,焊接延時準確,可以連續工作,多部件焊接標準一樣,這對于專用車質量控制來說非常有利,產品一致性很強,與手工焊接有著巨大的差別。

4、新材料新技術的應用,車輛更加耐用

新法規7258的執行和監管部門的逐步專業化,以及客戶對于車輛使用性能等方面越來越苛刻,專用車新材料的應用已經開始。

首先我們來看一看目前市面上銷售的混凝土攪拌車,原本6X4攪拌車總噸位為25噸。但是這類攪拌車底盤重量一般都在10噸左右,上裝按照一般鋼材加附件來計算也要達到5噸。

原本僅僅剩余下10噸的裝載量,按照1立方混凝土2.2噸來計算,實際上荷載混凝土不超過4.54立方,但是目前6X4混凝土攪拌車大多數都是集中在10-15立方米,超載100%-300%。

這不是客戶想超載,而是規定就是規定。在此條件下,載荷系數相關部門規定為1:1,即車輛空載總質量不大于12.5噸,就是說這個攪拌車從生產出來就已經超噸2-3噸了,上牌照嚴格一點的地區很多則采取更換罐體進行操作。

新材料,更加輕量化且能夠保證使用條件的材料便應運而生。如鋁合金半掛車、粉罐車等,采用更高強度的進口鋼材制作的自卸車等等,一時間材料便成為了下一步國家治超,企業研究的重點課題了。

作為專用車生產制造企業,必須在未來從生產或者技術上具備自身的優勢,不去依靠政策市場推動,才能夠真正屹立于市場,否則在未來更加嚴苛的環境中,只能被淘汰。